Gang là gì?

Gang là vật liệu quen thuộc nhưng ít người hiểu rõ về bản chất và ứng dụng đa dạng của nó. Không chỉ là hợp kim sắt, gang còn có nhiều loại với đặc tính riêng biệt, phù hợp với từng mục đích sử dụng. Bài viết này sẽ khám phá thế giới gang, từ nguồn gốc, thành phần, phân loại đến ưu nhược điểm và ứng dụng rộng rãi trong đời sống.

Gang là gì? Khám phá Nguồn gốc và Thành phần Đặc trưng

Gang là gì?

Gang (Cast iron) là một loại hợp kim sắt-cacbon, trong đó hàm lượng cacbon (C) lớn hơn 2%. Chính thành phần cacbon cao này tạo nên tính chất đặc trưng của gang, phân biệt với thép (hàm lượng C dưới 2%). Bên cạnh sắt và cacbon, gang còn chứa một số nguyên tố khác như silic (Si), mangan (Mn), lưu huỳnh (S), phốt pho (P)… với hàm lượng nhỏ hơn.

Lịch sử phát triển của Gang qua các thời đại

Gang đã đồng hành cùng con người từ thời cổ đại. Những dấu vết đầu tiên về gang được tìm thấy ở Trung Quốc từ thế kỷ thứ 5 trước Công nguyên. Thời đó, gang chủ yếu được sử dụng để chế tạo vũ khí và nông cụ.

Đến thời Trung Cổ, kỹ thuật luyện gang phát triển mạnh mẽ ở châu Âu, đặc biệt là trong lĩnh vực sản xuất vũ khí và công cụ. Sự ra đời của lò cao vào thế kỷ 14 đã đánh dấu một bước ngoặt quan trọng, cho phép sản xuất gang với quy mô lớn và chi phí thấp hơn.

Trong cuộc Cách mạng Công nghiệp, gang trở thành vật liệu chủ chốt cho nhiều ngành công nghiệp như xây dựng, giao thông vận tải, sản xuất máy móc… Nhờ tính đúc tốt, độ bền cao và giá thành rẻ, gang được sử dụng rộng rãi để chế tạo các bộ phận máy, đường ray xe lửa, cầu cống…

Ngày nay, tuy có nhiều vật liệu mới ra đời, gang vẫn giữ vị trí quan trọng trong nhiều lĩnh vực. Các công nghệ luyện gang hiện đại giúp tạo ra những loại gang có tính chất đặc biệt, đáp ứng nhu cầu ngày càng cao của công nghiệp.

Thành phần hóa học của Gang

Thành phần hóa học của gang là yếu tố quyết định đến tính chất và ứng dụng của nó. Các nguyên tố chính trong gang bao gồm:

- Sắt (Fe): Chiếm tỷ lệ lớn nhất trong gang (thường trên 90%). Sắt là kim loại cơ bản tạo nên tính chất cơ học của gang như độ bền, độ cứng, độ dẻo…

- Cacbon (C): Hàm lượng cacbon trong gang thường dao động từ 2% đến 4%. Cacbon tồn tại dưới hai dạng:

- Cacbon kết hợp (Fe3C): Tạo nên độ cứng và độ bền cho gang.

- Graphit: Tạo nên tính đúc tốt, khả năng chịu mài mòn và độ bôi trơn của gang.

- Silic (Si): Thường chiếm từ 0.5% đến 3%. Silic giúp tăng tính chảy loãng của gang, cải thiện tính đúc và giảm độ co ngót khi đông đặc.

- Mangan (Mn): Thường chiếm từ 0.2% đến 1%. Mangan giúp khử oxy và lưu huỳnh trong gang, tăng độ bền và độ cứng.

- Lưu huỳnh (S) và phốt pho (P): Là các tạp chất có hại trong gang. Lưu huỳnh làm giảm độ bền và tính dẻo, phốt pho làm gang giòn và dễ gãy.

Tỷ lệ và sự kết hợp giữa các thành phần này tạo nên sự đa dạng về tính chất của gang, từ gang xám mềm dẻo, gang dẻo dai bền đến gang trắng cứng chắc. Tùy vào mục đích sử dụng, người ta sẽ điều chỉnh thành phần hóa học của gang để có được loại gang phù hợp nhất.

Phân loại các loại Gang phổ biến

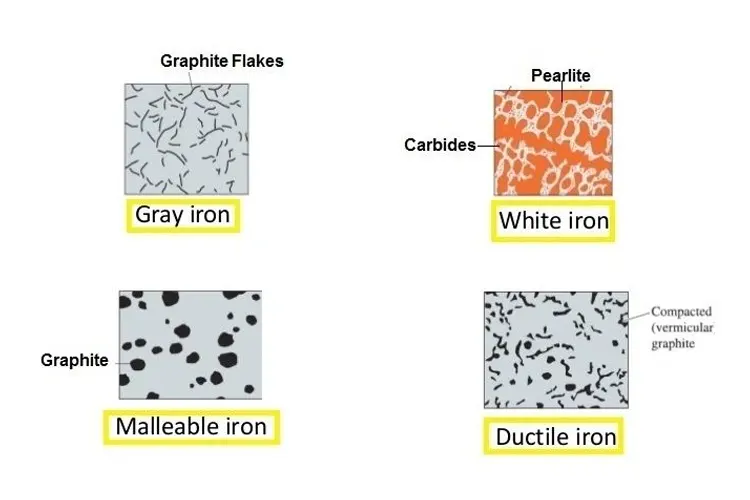

Gang là một vật liệu đa năng với nhiều loại khác nhau, mỗi loại lại có những đặc tính riêng biệt và phù hợp với các ứng dụng cụ thể. Sự phân loại gang chủ yếu dựa vào hình dạng của graphit (cacbon tự do) trong cấu trúc gang. Dưới đây là các loại gang phổ biến nhất:

Gang xám (Grey Cast Iron)

Gang xám (hay còn gọi là gang graphit) là loại gang phổ biến và được sử dụng rộng rãi nhất hiện nay. Tên gọi “gang xám” bắt nguồn từ màu xám đặc trưng trên bề mặt gãy của nó, đó chính là màu của graphit.

Đặc điểm của gang xám:

- Graphit dạng tấm: Điểm đặc trưng của gang xám là graphit tồn tại dưới dạng tấm mỏng, phân bố đều trong nền kim loại. Hình dạng này ảnh hưởng lớn đến tính chất của gang xám.

- Tính đúc tốt: Nhờ graphit dạng tấm, gang xám có tính chảy loãng cao, dễ rót vào khuôn và ít bị rỗ khí, giúp quá trình đúc dễ dàng và tiết kiệm chi phí.

- Khả năng giảm chấn tốt: Graphit có khả năng hấp thụ và phân tán năng lượng rung động, giúp gang xám giảm chấn tốt, phù hợp cho các chi tiết máy cần giảm rung.

- Độ bền và độ cứng trung bình: Gang xám có độ bền kéo và độ cứng thấp hơn gang cầu và gang dẻo, nhưng vẫn đủ đáp ứng yêu cầu của nhiều ứng dụng.

- Khả năng chịu mài mòn tốt: Graphit đóng vai trò như chất bôi trơn, giúp gang xám có khả năng chịu mài mòn tốt.

- Dễ gia công: Gang xám dễ dàng gia công bằng các phương pháp cắt gọt thông thường.

Các mác gang xám phổ biến

Gang xám được chia thành nhiều mác khác nhau dựa trên độ bền kéo và độ cứng. Một số mác gang xám phổ biến ở Việt Nam:

- GX 12-28: Độ bền thấp, thường dùng làm vỏ hộp, nắp che.

- GX 15-32: Độ bền trung bình, dùng làm thân máy, bệ máy.

- GX 20-40: Độ bền cao hơn, dùng làm bánh răng, trục cam.

Lưu ý: Gang xám có độ giòn cao, không chịu được va đập mạnh và tải trọng uốn lớn. Vì vậy, cần lựa chọn mác gang xám phù hợp với yêu cầu của từng ứng dụng cụ thể.

Gang cầu (Ductile Iron)

Gang cầu là một loại gang có tính chất cơ học vượt trội so với gang xám, nhờ vào cấu trúc graphit đặc biệt. Thay vì tồn tại dưới dạng tấm như trong gang xám, graphit trong gang cầu có dạng hình cầu nhỏ, phân bố đều trong nền kim loại.

Đặc điểm của gang cầu:

- Graphit dạng cầu: Đây là đặc điểm quan trọng nhất của gang cầu. Graphit hình cầu giúp giảm thiểu sự tập trung ứng suất, từ đó làm tăng độ bền kéo, độ dẻo dai và độ cứng của gang.

- Độ bền cao: Gang cầu có độ bền kéo, độ dẻo và độ cứng vượt trội so với gang xám, thậm chí có thể tương đương với một số loại thép cacbon.

- Độ dẻo dai tốt: Khác với gang xám giòn, gang cầu có khả năng chịu biến dạng dẻo tốt, giúp nó chống lại va đập và rung động tốt hơn.

- Khả năng chống mài mòn tốt: Graphit hình cầu giúp gang cầu có khả năng chịu mài mòn tốt hơn gang xám.

- Dễ gia công: Gang cầu có thể gia công bằng các phương pháp cắt gọt thông thường.

Các mác gang cầu phổ biến:

Gang cầu được chia thành nhiều mác khác nhau dựa trên độ bền kéo và độ giãn dài. Một số mác gang cầu phổ biến ở Việt Nam:

- GCD 40-15: Độ bền kéo 400 MPa, độ giãn dài 15%.

- GCD 45-10: Độ bền kéo 450 MPa, độ giãn dài 10%.

- GCD 50-7: Độ bền kéo 500 MPa, độ giãn dài 7%.

Gang cầu là một vật liệu quan trọng trong công nghiệp hiện đại, mang lại nhiều lợi ích về hiệu suất và độ bền.

Gang trắng (White Cast Iron)

Gang trắng (White Cast Iron) là một loại gang có đặc điểm là hầu hết cacbon tồn tại ở dạng liên kết hóa học với sắt, tạo thành hợp chất cementit (Fe3C) rất cứng và giòn. Tên gọi “gang trắng” bắt nguồn từ màu trắng sáng của bề mặt gãy do sự hiện diện của cementit.

Đặc điểm của gang trắng:

- Cấu trúc cementit: Gang trắng chứa một lượng lớn cementit (Fe3C) – một hợp chất rất cứng và giòn. Điều này làm cho gang trắng có độ cứng rất cao nhưng lại giòn, dễ gãy và khó gia công.

- Màu trắng sáng: Bề mặt gãy của gang trắng có màu trắng sáng, khác biệt với gang xám có màu xám do graphit.

- Độ cứng cao: Gang trắng có độ cứng cao nhất trong các loại gang, thậm chí còn cứng hơn thép.

- Độ giòn lớn: Do cấu trúc cementit, gang trắng rất giòn, dễ gãy vỡ khi chịu va đập hoặc uốn cong.

- Khó gia công: Gang trắng rất khó gia công bằng các phương pháp cắt gọt thông thường do độ cứng cao.

Ứng dụng của gang trắng:

- Do độ giòn và khó gia công, gang trắng ít được sử dụng trực tiếp trong các ứng dụng cơ khí. Tuy nhiên, nó vẫn có một số ứng dụng đặc biệt:

- Nguyên liệu sản xuất gang dẻo: Gang trắng là nguyên liệu chính để sản xuất gang dẻo (gang rèn). Quá trình ủ gang trắng ở nhiệt độ cao sẽ làm biến đổi cementit thành graphit, tạo ra gang dẻo có độ bền và độ dẻo dai cao hơn.

- Bi nghiền: Độ cứng cao của gang trắng làm cho nó trở thành vật liệu lý tưởng để sản xuất bi nghiền trong các nhà máy xi măng, vật liệu xây dựng…

- Bánh xe lửa: Gang trắng được sử dụng để đúc bánh xe lửa do khả năng chịu mài mòn tốt.

- Một số ứng dụng khác: Gang trắng còn được sử dụng trong một số ứng dụng đặc biệt khác như làm lớp chống mài mòn cho các chi tiết máy, làm khuôn đúc…

Lưu ý: Gang trắng không phải là một vật liệu phổ biến và thường chỉ được sử dụng trong một số ứng dụng đặc biệt đòi hỏi độ cứng cao và khả năng chịu mài mòn tốt.

Gang dẻo (Malleable Iron)

Gang dẻo là một loại gang đặc biệt được tạo ra từ gang trắng thông qua quá trình ủ nhiệt kéo dài. Quá trình này làm biến đổi cấu trúc của gang trắng, chuyển cacbon từ dạng cementit (Fe3C) cứng và giòn sang dạng graphit (cacbon tự do) mềm dẻo hơn, tạo nên tính chất đặc trưng của gang dẻo.

Đặc điểm của gang dẻo:

- Graphit dạng bông hoặc kết tụ: Graphit trong gang dẻo tồn tại dưới dạng bông hoặc kết tụ, giúp giảm sự tập trung ứng suất và tăng độ dẻo dai của vật liệu.

- Độ bền và độ dẻo cao: Gang dẻo có độ bền kéo và độ dẻo dai vượt trội so với gang xám, thậm chí có thể tương đương với một số loại thép cacbon.

- Khả năng chịu va đập tốt: Nhờ cấu trúc graphit đặc biệt, gang dẻo có khả năng hấp thụ năng lượng va đập tốt, giảm nguy cơ nứt gãy.

- Độ cứng vừa phải: Gang dẻo có độ cứng vừa phải, đủ để đáp ứng yêu cầu của nhiều ứng dụng cơ khí.

- Dễ gia công: Gang dẻo dễ dàng gia công bằng các phương pháp cắt gọt thông thường.

Phân loại gang dẻo

Gang dẻo được phân loại theo nền kim loại của nó:

- Gang dẻo ferit: Có nền ferit, độ bền và độ dẻo dai tốt, dễ gia công.

- Gang dẻo peclit: Có nền peclit, độ cứng và độ bền mòn cao hơn gang dẻo ferit.

- Gang dẻo ferit-peclit: Có nền ferit-peclit, kết hợp ưu điểm của cả hai loại trên.

Ký hiệu gang dẻo:

Theo tiêu chuẩn Việt Nam TCVN 1659-75, gang dẻo được ký hiệu là GZ, tiếp theo là hai số chỉ độ bền kéo và độ giãn dài tương đối. Ví dụ:

- GZ 30-6: Gang dẻo có độ bền kéo 300 MPa và độ giãn dài 6%.

- GZ 45-10: Gang dẻo có độ bền kéo 450 MPa và độ giãn dài 10%.

Lưu ý: Gang dẻo (Malleable Iron) khác với gang cầu (Ductile Iron) ở hình dạng graphit và quy trình sản xuất. Gang dẻo được tạo ra bằng cách ủ gang trắng, trong khi gang cầu được tạo ra bằng cách biến tính gang xám lỏng.

Các loại gang khác

- Gang hợp kim (Alloy Cast Iron): Bổ sung thêm các nguyên tố khác như niken (Ni), crom (Cr), molypden (Mo)… để cải thiện tính chất của gang.

- Gang rèn: Có độ bền và độ dẻo cao hơn gang thông thường, được sử dụng để sản xuất các chi tiết chịu tải trọng lớn và va đập mạnh.

Tùy vào từng ứng dụng cụ thể, bạn cần cân nhắc kỹ lưỡng các ưu điểm và nhược điểm của vật liệu gang để lựa chọn loại gang phù hợp. Ví dụ, nếu cần một vật liệu có độ bền kéo và độ dẻo dai cao, bạn nên chọn gang cầu hoặc gang dẻo thay vì gang xám.

Mỗi loại gang có những ưu điểm và nhược điểm riêng, phù hợp với những ứng dụng khác nhau. Việc lựa chọn loại gang phù hợp sẽ giúp tối ưu hóa hiệu quả sử dụng và tiết kiệm chi phí. Hy vọng bài viết này đã cung cấp cho bạn cái nhìn tổng quan về các loại gang phổ biến và ứng dụng của chúng.

Ưu và nhược điểm của vật liệu gang

Vật liệu gang sở hữu những ưu điểm nổi bật, đồng thời cũng tồn tại một số hạn chế nhất định. Hiểu rõ những điểm mạnh và điểm yếu này sẽ giúp bạn lựa chọn và sử dụng gang một cách hiệu quả.

Ưu điểm:

- Tính đúc tốt: Gang có tính chảy loãng cao, dễ rót vào khuôn và ít bị rỗ khí, giúp quá trình đúc dễ dàng và tiết kiệm chi phí. Đây là một trong những ưu điểm quan trọng nhất của gang, khiến nó trở thành vật liệu được ưa chuộng trong sản xuất các chi tiết có hình dạng phức tạp.

- Độ bền nén cao: Gang có khả năng chịu lực nén rất tốt, vượt trội so với nhiều loại vật liệu khác. Điều này làm cho gang trở nên lý tưởng cho các ứng dụng chịu tải trọng lớn như bệ máy, thân máy, cột trụ…

- Khả năng giảm chấn tốt: Gang có khả năng hấp thụ và phân tán năng lượng rung động tốt, giúp giảm thiểu tiếng ồn và tăng độ ổn định cho các chi tiết máy.

- Chịu mài mòn tốt: Đặc biệt là gang xám, nhờ có graphit phân bố đều trong cấu trúc, gang có khả năng tự bôi trơn, giảm ma sát và tăng khả năng chịu mài mòn.

- Giá thành rẻ: So với các vật liệu kim loại khác như thép, đồng, nhôm…, gang có giá thành rẻ hơn đáng kể, giúp tiết kiệm chi phí sản xuất.

Nhược điểm:

- Độ dẻo dai thấp: Gang có độ giòn cao, dễ gãy vỡ khi chịu va đập mạnh hoặc tải trọng uốn lớn. Đây là nhược điểm lớn nhất của gang, hạn chế ứng dụng của nó trong một số lĩnh vực.

- Khó hàn: Gang khó hàn hơn so với thép do dễ bị nứt gãy trong quá trình hàn. Việc hàn gang đòi hỏi kỹ thuật và quy trình đặc biệt.

- Khối lượng riêng lớn: Gang có khối lượng riêng lớn hơn so với nhôm và một số loại hợp kim khác, khiến các chi tiết làm từ gang nặng hơn.

- Tính dẫn nhiệt kém: Gang có tính dẫn nhiệt kém hơn so với thép, đồng và nhôm, hạn chế ứng dụng của nó trong các thiết bị trao đổi nhiệt.

- Dễ bị ăn mòn: Gang dễ bị ăn mòn trong môi trường ẩm ướt hoặc tiếp xúc với các chất ăn mòn. Cần có biện pháp bảo vệ bề mặt gang để tăng tuổi thọ của sản phẩm.

Ứng dụng Đa dạng của Gang

Gang là một vật liệu đa năng, ứng dụng rộng rãi trong nhiều lĩnh vực khác nhau nhờ vào tính chất cơ học tốt, khả năng đúc dễ dàng và giá thành hợp lý. Sự đa dạng về chủng loại gang (gang xám, gang cầu, gang dẻo…) càng mở rộng thêm phạm vi ứng dụng của vật liệu này.

Trong xây dựng

Gang xám: Được sử dụng phổ biến trong các công trình xây dựng dân dụng và công nghiệp.

Ống nước: Ống gang xám có khả năng chịu áp lực tốt, chống ăn mòn, tuổi thọ cao, thường được sử dụng làm ống cấp thoát nước, ống dẫn khí.

Nắp hố ga, song chắn rác: Gang xám có độ bền cao, chịu được va đập và tải trọng lớn, phù hợp làm nắp hố ga, song chắn rác trên đường phố.

Các chi tiết khác: Cột đèn, lan can, cầu thang, khung cửa sổ…

Trong công nghiệp

Gang xám được sử dụng để sản xuất: Thân máy, bệ máy, vỏ hộp số, bánh răng, trục cam, piston… của các loại máy công cụ, máy nông nghiệp, máy bơm…Vỏ động cơ, bánh đà, bánh răng, trục cán…

Gang cầu dùng để đúc các chi tiết như: Trục khuỷu, bánh răng, vỏ hộp số, nắp máy, trục cam, đĩa phanh… của ô tô. Bánh răng lớn, trục cán, khuôn mẫu, trục khuỷu máy tàu thủy… Vỏ bơm, van công nghiệp, đường ống dẫn dầu khí…

Gang dẻo dùng để chế tạo các chi tiết chịu lực như đòn bẩy, giá đỡ động cơ, khung gầm… của Ô tô. Bánh răng, trục truyền động, khung máy cày, máy bừa….Các bộ phận của hệ thống phanh, khớp nối, móc kéo…của tàu hỏa.

Trong ngành van công nghiệp

Việc lựa chọn giữa gang xám và gang dẻo (gang cầu) phụ thuộc hoàn toàn vào ứng dụng, áp suất, nhiệt độ, và loại lưu chất mà van phải xử lý.

Dưới đây là phân loại chi tiết các loại van công nghiệp thường được sản xuất từ hai vật liệu này.

Ứng dụng của Gang Xám (Gray Cast Iron – FC200, FC250)

Do tính chất giòn và chịu áp lực kém hơn, gang xám được ưu tiên cho các ứng dụng áp suất thấp, nhiệt độ thấp, và lưu chất không nguy hiểm.

- Nguyên tắc chung: Sử dụng cho nước, nước thải, và không khí ở điều kiện vận hành không khắc nghiệt.

- Các loại van phổ biến:

- Van bướm (Butterfly Valve): Thường dùng cho các hệ thống nước sạch, nước thải, hệ thống PCCC (phòng cháy chữa cháy) áp suất thấp, và hệ thống HVAC (điều hòa không khí). Đây là ứng dụng rất phổ biến của van bướm gang xám.

- Van cổng (Gate Valve): Dùng cho các đường ống cấp nước, tưới tiêu, hoặc hệ thống nước thải, nơi áp suất làm việc thường dưới 10 bar (PN10).

- Van một chiều (Check Valve): Thường là dạng van một chiều lá lật hoặc lò xo, dùng trong các hệ thống bơm nước thải, nước thô để ngăn dòng chảy ngược.

- Lọc Y (Y-Strainer): Dùng để lọc cặn bẩn trong các đường ống nước, bảo vệ máy bơm và thiết bị, phổ biến trong hệ thống làm mát.

Ứng dụng của Gang Dẻo (Ductile Cast Iron – FCD450, FCD-S)

Nhờ độ bền kéo cao, khả năng chịu va đập và áp suất tốt (gần bằng thép), gang dẻo được dùng cho các ứng dụng đòi hỏi độ bền cao, an toàn, và chịu được áp suất/nhiệt độ cao hơn.

- Nguyên tắc chung: Sử dụng cho hơi nóng (steam), dầu, gas, và các hệ thống nước áp lực cao.

- Các loại van phổ biến:

- Van cầu hơi (Steam Globe Valve): Đây là ứng dụng đặc trưng. Gang dẻo là vật liệu tiêu chuẩn cho thân van cầu dùng để điều tiết hơi nóng bão hòa (saturated steam) trong các nhà máy, lò hơi (áp suất thường lên đến 16 bar – PN16).

- Van cổng (Gate Valve): Được ưu tiên hàng đầu cho các hệ thống nước sạch đô thị (áp lực cao), hệ thống PCCC áp lực cao (PN16, PN25), đường ống dẫn dầu, và đường ống hơi nóng.

- Van bướm (Butterfly Valve): Khi van bướm cần làm việc ở áp suất cao, hoặc trong các ứng dụng công nghiệp nặng, người ta sẽ dùng thân van bằng gang dẻo thay vì gang xám.

- Van một chiều (Check Valve): Dùng trong các hệ thống hơi nóng, khí nén, hoặc đường ống áp lực cao để đảm bảo an toàn.

- Lọc Y (Y-Strainer): Dùng để lọc cặn trên đường ống hơi nóng, dầu nóng trước khi vào các thiết bị quan trọng.

Bảng tóm tắt ứng dụng phổ biến của gang trong ngành van công nghiệp

| Loại Van | Gang Xám (FC) | Gang Dẻo (FCD) |

|---|---|---|

| Van Bướm | Nước sạch, nước thải, HVAC (áp thấp) | Nước áp lực cao, Dầu, Khí nén |

| Van Cổng | Nước thải, tưới tiêu (áp thấp) | Nước sạch đô thị (áp cao), Hơi nóng, Dầu |

| Van Cầu | (Ít phổ biến) | Hơi nóng (Steam), Dầu nóng (rất phổ biến) |

| Van 1 Chiều | Nước thải, nước thô (áp thấp) | Hơi nóng, đường ống áp lực cao |

| Lọc Y | Nước sạch, nước làm mát (áp thấp) | Hơi nóng, Dầu |

Một lưu ý quan trọng: Cùng một kiểu van (ví dụ như van cổng) có thể được làm từ cả hai vật liệu. Sự khác biệt nằm ở cấp áp suất (Pressure Rating). Van gang xám thường chỉ được xếp ở cấp PN10 (10 bar), trong khi van gang dẻo có thể dễ dàng đạt cấp PN16 (16 bar) hoặc PN25 (25 bar).

Trong đời sống hàng ngày

Trong đời sống hằng ngày chúng ta thường thấy Nồi gang, chảo gang, bếp lò, bàn ghế ngoài trời, đồ trang trí…chúng được chế tạo bằng gang trắng. Các dụng cụ nhà bếp như dao, kéo, đồ dùng thể thao… thì được chế tạo bằng gang dẻo.

Các ứng dụng khác

- Gang xám: Đồ chơi trẻ em, tượng đài, tác phẩm nghệ thuật…

- Gang cầu: Các chi tiết của tàu thủy, máy bay, tên lửa…

Như vậy, gang có mặt trong hầu hết các lĩnh vực của đời sống và sản xuất. Với sự phát triển của công nghệ, các loại gang mới với tính năng ưu việt hơn sẽ tiếp tục được nghiên cứu và ứng dụng rộng rãi, đáp ứng nhu cầu ngày càng cao của xã hội.

Quy trình sản xuất Gang

Quy trình sản xuất gang là một quá trình phức tạp, đòi hỏi nhiều công đoạn và kỹ thuật chuyên môn. Tuy nhiên, có thể tóm tắt quy trình này thành các bước chính sau đây:

1. Chuẩn bị nguyên liệu

- Quặng sắt: Đây là nguyên liệu chính để sản xuất gang. Các loại quặng sắt phổ biến bao gồm hematit (Fe2O3), magnetit (Fe3O4), limonit (FeO(OH).nH2O) và siderit (FeCO3). Quặng sắt cần được khai thác, nghiền nhỏ và tuyển để loại bỏ tạp chất.

- Than cốc: Than cốc là loại nhiên liệu có hàm lượng cacbon cao, được sử dụng để tạo nhiệt và khử quặng sắt thành gang. Than cốc được sản xuất bằng cách nung than đá ở nhiệt độ cao trong điều kiện yếm khí.

- Chất trợ dung: Chất trợ dung (thường là đá vôi) được thêm vào lò cao để tạo xỉ, giúp loại bỏ tạp chất trong quặng sắt và bảo vệ thành lò.

2. Luyện gang trong lò cao

- Nạp liệu: Quặng sắt, than cốc và chất trợ dung được nạp liên tục từ đỉnh lò cao xuống.

- Đốt nóng và khử quặng: Không khí nóng (gió giàu oxy) được thổi từ dưới đáy lò lên, tạo ra phản ứng đốt cháy than cốc, sinh ra nhiệt độ cao (lên đến 1800°C) và khí CO. Khí CO khử quặng sắt thành sắt lỏng.

- Tạo xỉ và gang lỏng: Chất trợ dung phản ứng với tạp chất trong quặng sắt tạo thành xỉ lỏng, nổi lên trên bề mặt gang lỏng.

- Lấy gang và xỉ: Gang lỏng và xỉ lỏng được lấy ra riêng biệt ở đáy lò cao.

3. Xử lý gang lỏng

- Khử lưu huỳnh: Gang lỏng được xử lý để giảm hàm lượng lưu huỳnh (S) – một tạp chất có hại làm giảm chất lượng gang.

- Điều chỉnh thành phần: Các nguyên tố khác như silic (Si), mangan (Mn) có thể được thêm vào để điều chỉnh thành phần hóa học của gang, tạo ra các loại gang khác nhau (gang xám, gang cầu, gang dẻo…).

4. Đúc gang

- Đúc trực tiếp: Gang lỏng được rót trực tiếp vào khuôn để tạo ra các sản phẩm có hình dạng mong muốn.

- Đúc liên tục: Gang lỏng được rót vào một hệ thống khuôn liên tục để tạo ra các phôi gang có tiết diện không đổi.

5. Gia công gang

Các sản phẩm gang đúc có thể được gia công cơ khí (tiện, phay, bào…) để đạt được kích thước và độ chính xác yêu cầu.

6. Xử lý bề mặt gang

Bề mặt gang có thể được xử lý bằng các phương pháp như sơn, mạ, phủ… để tăng tính thẩm mỹ, chống ăn mòn và cải thiện các tính chất khác.

Trên đây là quy trình sản xuất gang cơ bản. Tùy vào từng loại gang và mục đích sử dụng, quy trình sản xuất có thể có những thay đổi và điều chỉnh phù hợp.

Các thương hiệu gang nổi tiếng Việt Nam

Thị trường gang hiện nay có sự góp mặt của nhiều thương hiệu nổi tiếng, cả trong nước và quốc tế, mang đến đa dạng sản phẩm gang chất lượng cao phục vụ nhiều ngành công nghiệp và nhu cầu sử dụng khác nhau. Dưới đây là một số thương hiệu gang nổi tiếng bạn có thể tham khảo.

- Gang Thép Thái Nguyên: Đây là thương hiệu gang hàng đầu Việt Nam, có lịch sử lâu đời và uy tín. Gang Thép Thái Nguyên cung cấp đa dạng sản phẩm gang đúc phục vụ các ngành công nghiệp như xây dựng, giao thông, nông nghiệp…

- Gang Thép Việt Úc: Thương hiệu gang chất lượng cao, được sản xuất theo công nghệ hiện đại của Úc. Gang Thép Việt Úc cung cấp các sản phẩm gang đúc đa dạng như ống gang, phụ kiện đường ống, nắp hố ga…

- Tập đoàn Hòa Phát: Hòa Phát là một trong những tập đoàn công nghiệp lớn nhất Việt Nam, có nhà máy sản xuất gang thép hiện đại. Gang thép Hòa Phát được sử dụng rộng rãi trong các công trình xây dựng và công nghiệp.

- Công ty CP Gang Thép Miền Nam: Công ty chuyên sản xuất các sản phẩm gang đúc phục vụ ngành nước và môi trường như ống gang, phụ kiện đường ống, van…

- Công ty CP Gang Thép Yên Lập: Công ty có nhiều năm kinh nghiệm sản xuất các sản phẩm gang đúc chất lượng cao như bánh răng, trục cán, khuôn mẫu…

Trên đây chỉ là một số thương hiệu gang tiêu biểu. Tùy vào nhu cầu sử dụng và ngân sách, bạn có thể lựa chọn sản phẩm từ các thương hiệu khác nhau để đảm bảo chất lượng và phù hợp với mục đích sử dụng của mình.

Mỗi loại gang có những ưu điểm và nhược điểm riêng, phù hợp với những ứng dụng khác nhau. Việc lựa chọn loại gang phù hợp sẽ giúp tối ưu hóa hiệu quả sử dụng và tiết kiệm chi phí. Hy vọng bài viết này đã cung cấp cho bạn cái nhìn tổng quan về các loại gang phổ biến và ứng dụng của chúng.

FAQ trả lời các câu hỏi thường gặp về gang

Gang và thép đều là hợp kim của sắt và cacbon, nhưng khác nhau về hàm lượng cacbon và một số nguyên tố khác.

| Đặc điểm | Gang | Thép |

|---|---|---|

| Hàm lượng cacbon (C) | 2% – 4% | Dưới 2% |

| Tính chất | Giòn, cứng, khó gia công, tính đúc tốt | Dẻo, dai, dễ gia công, tính hàn tốt |

| Ứng dụng | Thân máy, bệ máy, ống nước, đồ gia dụng… | Kết cấu xây dựng, cầu đường, ô tô, tàu biển… |

| Giá thành | Thấp | Cao hơn gang |

Gang xám được ưa chuộng trong xây dựng nhờ các ưu điểm sau:

- Tính đúc tốt: Dễ dàng tạo hình các chi tiết phức tạp như nắp hố ga, song chắn rác…

- Độ bền nén cao: Chịu được tải trọng lớn từ phương tiện giao thông và các yếu tố môi trường.

- Chịu mài mòn tốt: Bền bỉ trước tác động của thời tiết và ma sát.

- Giá thành rẻ: Giúp tiết kiệm chi phí xây dựng.

- Khả năng tái chế: Giảm thiểu tác động đến môi trường.

Gang cầu có nhiều ưu điểm vượt trội so với gang xám:

- Độ bền cao hơn: Chịu được tải trọng lớn hơn, thích hợp cho các chi tiết máy quan trọng.

- Độ dẻo dai tốt hơn: Ít bị nứt gãy khi chịu va đập, kéo dài tuổi thọ sản phẩm.

- Khả năng chống mài mòn tốt hơn: Phù hợp với các ứng dụng chịu ma sát cao.

- Tính đúc tương đương: Vẫn giữ được ưu điểm về tính đúc của gang.

Hoàn toàn có thể! Gang là một trong những vật liệu có khả năng tái chế cao. Gang phế liệu có thể được nấu chảy lại và sử dụng để sản xuất các sản phẩm gang mới, giúp tiết kiệm tài nguyên và giảm thiểu ô nhiễm môi trường.

Hy vọng những thông tin trên đã giải đáp được những thắc mắc của bạn về gang. Nếu còn bất kỳ câu hỏi nào khác, đừng ngần ngại đặt câu hỏi nhé!