Tổng quan về hệ thống đường ống

Hệ thống đường ống là một phần quan trọng trong các hệ thống, ứng dụng công nghiệp và một số ứng dụng khác. Tại các ứng dụng này, chúng thực hiện chức năng chính là để dự trữ, vận chuyển các loại chất ở vị trí khác nhau trong hệ thống. Một hệ thống đường ống không chỉ bao gồm đường ống, chúng bao gồm nhiều thiết bị khác như các van, phụ kiện và đồng hồ đo lưu lượng… Vậy hệ thống đường ống là gì? Cùng tìm hiểu tổng quan, các thành phần, thông số quan trọng và cách ứng dụng, lắp đặt trong bài viết dưới đây.

Hệ thống đường ống là gì?

Hệ thống đường ống (Piping system) là một tập hợp các đường ống, phụ kiện đường ống, van, thiết bị đo lường, bộ phận bảo vệ an toàn và các cấu trúc hỗ trợ được kết nối với nhau để vận chuyển chất lỏng, khí hoặc các vật liệu dạng hạt từ địa điểm này đến địa điểm khác.

Hệ thống đường ống đóng vai trò cực kỳ quan trọng trong nhiều ngành công nghiệp và lĩnh vực đời sống, bao gồm:

- Công nghiệp: Vận chuyển dầu khí, hóa chất, nước, hơi nước, khí công nghiệp, thực phẩm, dược phẩm, … trong các nhà máy, khu công nghiệp.

- Đô thị: Cung cấp nước sạch, thoát nước thải, phân phối khí đốt cho các21 tòa nhà và khu dân cư.

- Xây dựng: Hệ thống cấp thoát nước, hệ thống điều hòa không khí (HVAC), hệ thống phòng cháy chữa cháy trong các công trình.

- Giao thông vận tải: Vận chuyển nhiên liệu lỏng và khí qua quãng đường dài (đường ống dẫn dầu, khí đốt).

Hãy nhớ rằng, hệ thống đường ống không chỉ bao gồm mình ống, chúng còn bao gồm nhiều thành phần khác như van, phụ kiện… cho phép điều khiển, kiểm soát dòng chảy, thay đổi hướng theo yêu cầu cũng như thiết kế cụ thể của hệ thống.

Các thành phần của hệ thống đường ống

Ống

Ống (Pipes): Là bộ phận chính tạo nên đường dẫn cho chất lỏng hoặc khí. Ống thiết kế có dạng hình trụ dài rỗng ruột, cho phép lưu chất có thể chảy bên trong. Ống được thiết kế với nhiều kích thước, độ dày và vật liệu khác nhau như thép, inox, nhựa, bê tông, … tùy thuộc vào loại chất được vận chuyển, áp suất, nhiệt độ và môi trường hoạt động.

- Ống Thép: Thép là loại vật liệu được sử dụng rất phổ biến trong sản xuất ống, chúng có đặc trưng về độ bền tốt, chịu lực tốt, chịu ứng suất tốt, chịu nhiệt độ cao tốt… đảm bảo khả năng tương thích với các ứng dụng có điều kiện khắc nghiệt. Ống thép cũng là một lựa chọn tối ưu về kinh tế, với giá thành rẻ, chúng giúp tiết kiệm chi phí đầu tư ban đầu.

- Ống Inox: Inox là một loại hợp kim thép còn được gọi là thép không gỉ, vật liệu này mang những lợi thế của thép về khả năng chịu áp lực tốt, chịu nhiệt độ cao tốt, độ bền tốt. Bên cạnh đó, chúng còn cung cấp khả năng chống gỉ sét, chống ăn mòn, kháng hóa chất. Vì vậy, các ống inox thường được lựa chọn sử dụng tại các ứng dụng có đặc trưng vận chuyển các loại chất có tính ăn mòn hoặc điều kiện môi trường xung quanh có tính ăn mòn.

- Ống Nhựa: Nhựa là một vật liệu phi kim loại có đặc trưng về khả năng chống ăn mòn, chống gỉ sét, kháng hóa chất rất tốt, trọng lượng riêng thấp nên các ống nhựa rất nhẹ, dễ dàng vận chuyển, dễ dàng lắp đặt, tính tương thích tốt, phù hợp với nhiều ứng dụng khác nhau.

Việc lựa chọn các vật liệu ống dựa trên nhiều yếu tố khác nhau như loại lưu chất được vận chuyển, nhiệt độ, áp suất và điều kiện môi trường xung quanh. Khi lựa chọn ống cũng cần lưu ý đến kích thước và độ dày ống, được chỉ định theo kích thước ống danh nghĩa (NPS) hoặc đường kính danh nghĩa (NB).

Phụ kiện

Phụ kiện đường ống (Fittings): Dùng để kết nối các đoạn ống với nhau, thay đổi hướng dòng chảy (cút, tê), chia hoặc gộp dòng chảy (chữ Y, thập), thu nhỏ hoặc mở rộng đường kính ống (côn), bịt kín đầu ống (nắp bịt), … Có nhiều loại phụ kiện ống, mỗi loại thực hiện các chức năng khác nhau

- Cút: Là phụ kiện được sử dụng để chuyển hướng dòng chảy lưu chất, tạo góc uốn trong đường ống, có thể là góc uốn 90 độ hoặc góc uốn 45 độ. Có hai phương pháp kết nối cút chính là kết nối ren và kết nối hàn, cấu trúc từ một số loại vật liệu là inox, thép, nhựa, đồng…

- Kép: Kép nối được sử dụng để nối thẳng hai đường ống hoặc các thiết bị khác, van khác có kiểu kết nối ren trong.

- Măng sông: Măng sông cũng được sử dụng để nối thẳng hai đường ống hoặc các thiết bị khác, van khác có kiểu kết nối ren ngoài.

- Rắc co: Được sử dụng để nối thẳng hai đường ống hoặc các thiết bị khác, van khác tuy nhiên, chúng có phép tháo rời tiện lợi, dễ dàng với cấu trúc ba phần tách.

- Tê nối, thập nối: Tê nối thực hiện chức năng chuyển hướng, phân nhánh, tạo kết nối 3 đường ống, 4 đường ống ở góc 90 độ.

- Nút bịt, nắp bịt: Nút bịt, nắp bịt được sử dụng tại cuối ống, bịt kín các đầu ống hoặc phụ kiện hở.

- Lơ nối: Lơ nối cho phép nối thẳng hai ống có kết nối ren trong, ren ngoài kích thước khác nhau.

- Côn thu: Côn thu cho phép kết nối các ống có kích thước khác nhau, có kiểu kết nối hàn và nối ren.

Van

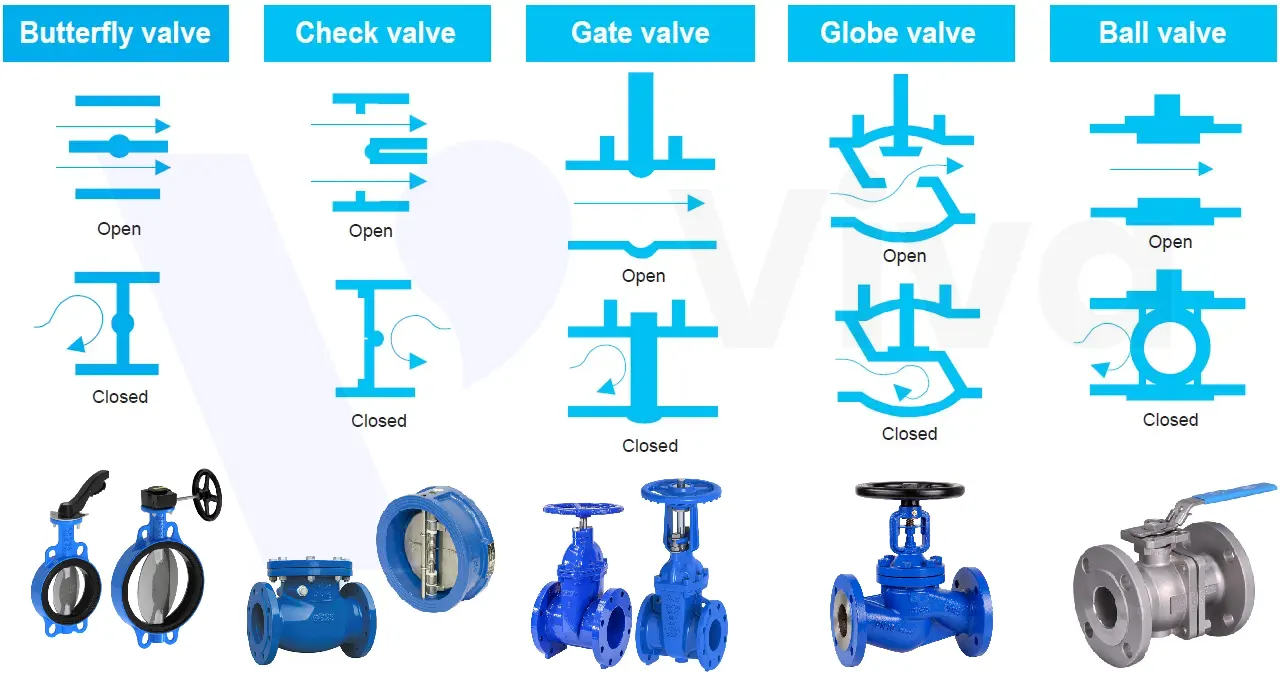

Van (Valves): Dùng để kiểm soát, điều chỉnh lưu lượng hoặc chặn hoàn toàn dòng chảy của chất trong đường ống. Có nhiều loại van khác nhau như van bi, van cửa, van bướm, van một chiều,…

- Van cổng: Van cổng được sử dụng rộng rãi trong kiểm soát dòng chảy, chúng cho phép cách ly dòng chảy chính xác, thiết kế đơn giản, tối ưu. Cấu trúc đĩa nâng hoàn toàn cho phép đường dẫn lưu chất qua van tối đa, hạn chế tổn thất áp suất.

- Van bi: Van bi có cấu trúc một viên bi có lỗ xuyên tâm, điều khiển xoay viên bi để điều vị trí của lỗ rỗng viên bi và điều chỉnh dòng chảy lưu chất qua van. Góc độ mở càng lớn, tiết diện mở càng lớn thì lưu lượng qua van càng lớn.

- Van bướm: Cơ chế hoạt động của van bướm tương tự như van bi, tuy nhiên, chi tiết điều khiển là một đĩa mỏng, cho phép điều khiển cách ly dòng chảy lưu chất chính xác, tuy nhiên, sẽ có sự cản trở áp suất do phần đĩa nằm ở trung tâm đường dẫn dòng chảy. Thiết kế van bướm nhỏ gọn hơn, tối ưu không gian hơn so với các van khác có cùng kích thước.

- Van cầu: Van cầu là một van điều tiết, chúng cho phép điều tiết lưu lượng chính xác, khả năng điều tiết lưu lượng rất tốt, tuy nhiên cũng cần cân nhắc về tính tổn thất áp suất qua van.

- Van một chiều: Van 1 chiều thực hiện chức năng điều hướng dòng chảy của lưu chất, các van này chỉ cho phép dòng chảy lưu chất chảy theo một hướng quy định. Có nhiều loại van 1 chiều bao gồm van 1 chiều lá lật, van 1 chiều cánh bướm, van 1 chiều lò xo… chức năng giống nhau tuy nhiên cơ chế hoạt động khác nhau và tính ứng dụng khác nhau.

- Van giảm áp: Van giảm áp được sử dụng để điều chỉnh và duy trì áp suất của dòng chảy lưu chất trong hệ thống ở một mức quy định được cài đặt trước.

- Van an toàn: Van an toàn thực hiện xả áp suất dư thừa để bảo vệ hệ thống khỏi tình trạng quá áp một cách nhanh chóng và tức thời.

- Lọc Y: Lọc y thực hiện chức năng ngăn chặn và loại bỏ các tạp chất, các cặn bẩn lẫn trong lưu chất, ngăn chặn các lưu chất đi vào hệ thống, gây ảnh hưởng đến các thiết bị khác trong hệ thống.

Thiết bị đo lường và kiểm soát

Trên các hệ thống đường ống, các thiết bị đo lường và kiểm soát đóng vai trò vô cùng quan trọng trong việc giám sát, vận hành an toàn và tối ưu hóa hiệu quả của quá trình vận chuyển chất lỏng, khí hoặc các vật liệu khác. Chúng giúp theo dõi các thông số hệ thống và điều chỉnh dòng chảy khi cần thiết. Các loại thiết bị đo lường và kiểm soát chính thường được sử dụng bao gồm:Thiết bị đo lường (Measuring Devices):

Thiết bị đo áp suất: Dùng để đo áp suất của chất

- Thiết bị đo nhiệt độ: Dùng để đo nhiệt độ của chất hoặc nhiệt độ bề mặt ống.

- Thiết bị đo lưu lượng: Dùng để đo lượng chất chảy qua đường ống trong một đơn vị thời gian (lưu lượng thể tích hoặc lưu lượng khối lượng). Có rất nhiều nguyên lý đo lưu lượng khác nhau:

- Thiết bị đo mức: Dùng để đo mức chất lỏng hoặc vật liệu rắn trong bồn bể được kết nối với hệ thống đường ống.

Thiết bị kiểm soát: Các thiết bị đo lường thường được kết nối với một hệ thống kiểm soát (ví dụ: PLC – Programmable Logic Controller hoặc DCS – Distributed Control System). Tín hiệu từ các cảm biến (áp suất, nhiệt độ, lưu lượng, mức) được đưa về bộ điều khiển. Bộ điều khiển sẽ xử lý các tín hiệu này dựa trên logic điều khiển đã được lập trình sẵn và đưa ra tín hiệu điều khiển tương ứng đến các thiết bị chấp hành như van điều khiển hoặc máy bơm để duy trì các thông số của hệ thống ở mức mong muốn, đảm bảo quá trình hoạt động ổn định, an toàn và hiệu quả.

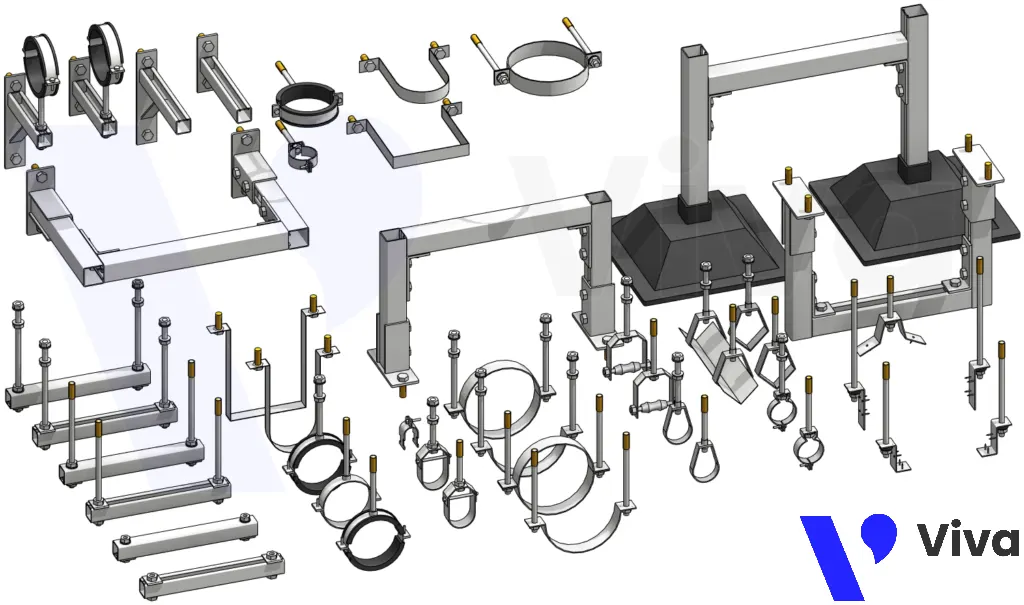

Bộ phận hỗ trợ và bảo vệ

Giá đỡ, kẹp ống giúp cố định đường ống, chịu tải trọng và ngăn ngừa rung động. Lớp cách nhiệt, lớp chống ăn mòn giúp bảo vệ đường ống khỏi tác động của môi trường và duy trì nhiệt độ của chất lỏng/khí.

Giá đỡ và móc treo: được sử dụng để hỗ trợ hệ thống đường ống, ngăn chặn sự ảnh hưởng từ trọng lực, trọng lượng của đường ống và các rung động, ứng suất của dòng chảy gây ra tình trạng ống bị võng gây biến dạng ống, ảnh hưởng đến kết cấu hoặc rò rỉ. Có nhiều loại giá đỡ khác nhau, có thể ở dạng kẹp, dạng giá đỡ hoặc dạng dầm. Lựa chọn giữa các loại giá đỡ, kích thước và bố trí cần phải được thiết kế để mang trọng lượng của cả đường ống, van, phụ kiện và lớp cách nhiệt.

Vật liệu cách nhiệt, lớp phủ: Tại các hệ thống đường ống mà nhiệt độ của lưu chất đóng vai trò quan trọng, sự sụt giảm nhiệt độ hoặc tăng nhiệt độ sẽ ảnh hưởng đến quy trình sản xuất hoặc các quy trình liên quan. Để giảm tình trạng thoát nhiệt, truyền nhiệt lưu chất ra môi trường bên ngoài, đường ống thường được phủ một lớp cách nhiệt.

Các yếu tố ảnh hưởng đến thiết kế hệ thống đường ống

Thiết kế hệ thống đường ống là một quá trình phức tạp đòi hỏi phải xem xét nhiều yếu tố để đảm bảo hệ thống hoạt động an toàn, hiệu quả, đáng tin cậy và kinh tế. Các yếu tố chính ảnh hưởng đến thiết kế hệ thống đường ống bao gồm:

Đặc tính của lưu chất

- Loại lưu chất: Là chất lỏng, khí, hơi hay hỗn hợp nhiều loại? Đặc tính này ảnh hưởng trực tiếp đến việc lựa chọn vật liệu ống, loại van và các thiết bị khác.

- Áp suất và nhiệt độ hoạt động: Đây là những thông số quan trọng nhất quyết định loại vật liệu, độ dày thành ống, loại mặt bích, van và các phụ kiện khác để đảm bảo khả năng chịu áp lực và nhiệt độ của hệ thống. Áp suất và nhiệt độ làm việc tối đa và tối thiểu cần được xem xét.

- Lưu lượng và tốc độ dòng chảy: Xác định kích thước ống (đường kính) phù hợp để đảm bảo lưu lượng yêu cầu, đồng thời kiểm soát tốc độ dòng chảy để tránh các vấn đề như sụt áp quá lớn, ăn mòn do xói mòn, tiếng ồn, hoặc búa nước.

- Độ nhớt và mật độ: Ảnh hưởng đến tổn thất áp suất và chế độ chảy, từ đó ảnh hưởng đến việc tính toán thủy lực và lựa chọn kích thước ống, bơm.

- Tính ăn mòn và độc hại: Nếu lưu chất có tính ăn mòn hoặc độc hại, việc lựa chọn vật liệu chống ăn mòn và các biện pháp an toàn nghiêm ngặt là bắt buộc.

- Tính dễ cháy nổ: Yêu cầu các tiêu chuẩn an toàn cao hơn về vật liệu, thiết kế, lắp đặt và hệ thống phòng cháy chữa cháy.

Điều kiện hoạt động và môi trường

- Áp suất và nhiệt độ môi trường: Nhiệt độ môi trường có thể ảnh hưởng đến nhiệt độ của lưu chất và gây ra sự giãn nở hoặc co lại của đường ống, cần tính toán ứng suất nhiệt và bố trí các mối nối giãn nở phù hợp. Điều kiện thời tiết khắc nghiệt (nhiệt độ quá cao hoặc quá thấp, gió, bão, tuyết, động đất) cũng cần được xem xét.

- Môi trường ăn mòn bên ngoài: Không khí ẩm, hóa chất trong môi trường xung quanh có thể gây ăn mòn bề mặt ngoài của ống, đòi hỏi các biện pháp bảo vệ như sơn phủ hoặc bọc cách nhiệt.

- Địa hình và không gian lắp đặt: Địa hình đồi núi, khu vực đông dân cư, không gian hạn chế trong nhà máy hoặc tòa nhà sẽ ảnh hưởng đến việc lựa chọn tuyến ống, phương pháp lắp đặt và bố trí các thành phần.

Yêu cầu kỹ thuật và tiêu chuẩn

- Mã và tiêu chuẩn thiết kế: Phải tuân thủ các mã và tiêu chuẩn thiết kế liên quan của quốc gia và quốc tế (ví dụ: ASME, ANSI, API, TCVN) để đảm bảo tính an toàn và chất lượng của hệ thống.

- Yêu cầu về hiệu suất: Đảm bảo hệ thống đạt được lưu lượng, áp suất và nhiệt độ yêu cầu với hiệu quả năng lượng cao nhất có thể.

- Yêu cầu về độ bền và tuổi thọ: Lựa chọn vật liệu và thiết kế kết cấu để hệ thống có tuổi thọ mong muốn trong điều kiện hoạt động cụ thể.

- Yêu cầu về bảo trì và sửa chữa: Thiết kế cần tính đến khả năng tiếp cận để kiểm tra, bảo dưỡng và sửa chữa dễ dàng.

- Yêu cầu về an toàn: Bao gồm việc bố trí các thiết bị an toàn như van an toàn, van xả áp, hệ thống báo động, và các biện pháp phòng ngừa cháy nổ, rò rỉ.

Yếu tố kinh tế

- Chi phí vật liệu: Chiếm tỷ trọng lớn trong tổng chi phí, cần lựa chọn vật liệu phù hợp với yêu cầu kỹ thuật và tối ưu về chi phí.

- Chi phí chế tạo và lắp đặt: Bao gồm chi phí hàn, lắp ráp, vận chuyển, cẩu hạ, …

- Chi phí vận hành: Bao gồm chi phí năng lượng cho bơm hoặc máy nén, chi phí bảo trì định kỳ. Thiết kế tối ưu có thể giảm đáng kể chi phí vận hành lâu dài.

- Chi phí bảo trì và sửa chữa: Thiết kế hợp lý, lựa chọn vật liệu1 tốt và lắp đặt đúng kỹ thuật1 sẽ giảm thiểu chi phí này.

- Tuổi thọ của hệ thống: Ảnh hưởng đến tổng chi phí vòng đời của dự án.

Các yếu tố khác

- Tải trọng tĩnh và động: Trọng lượng của ống, lưu chất, lớp cách nhiệt, phụ kiện, van (tĩnh) và tải trọng do áp suất, lưu lượng thay đổi, rung động (động) cần được tính toán để thiết kế hệ thống giá đỡ và support phù hợp.

- Ứng suất đường ống: Tính toán ứng suất gây ra bởi áp suất, nhiệt độ, trọng lượng và các tải trọng khác để đảm bảo ống không bị biến dạng quá mức hoặc gãy vỡ.

- Khả năng giãn nở nhiệt: Tính toán sự thay đổi1chiều dài của ống do biến động nhiệt độ và bố trí các biện pháp bù trừ giãn nở (ví dụ: mối nối giãn nở, bố trí ống mềm dẻo).

- Yêu cầu về tiếng ồn và rung động: Cần xem xét các biện pháp giảm tiếng ồn và rung động đặc biệt đối với các hệ thống có dòng chảy tốc độ cao hoặc thiết bị quay (bơm, máy nén).

Việc cân nhắc kỹ lưỡng tất cả các yếu tố trên là chìa khóa để thiết kế một hệ thống đường ống hoạt động hiệu quả, an toàn, bền vững và tiết kiệm chi phí. Quá trình này thường yêu cầu sự phối hợp chặt chẽ giữa các kỹ sư chuyên ngành đường ống, cơ khí, hóa chất, dân dụng và các bên liên quan khác.

Kích thước đường ống

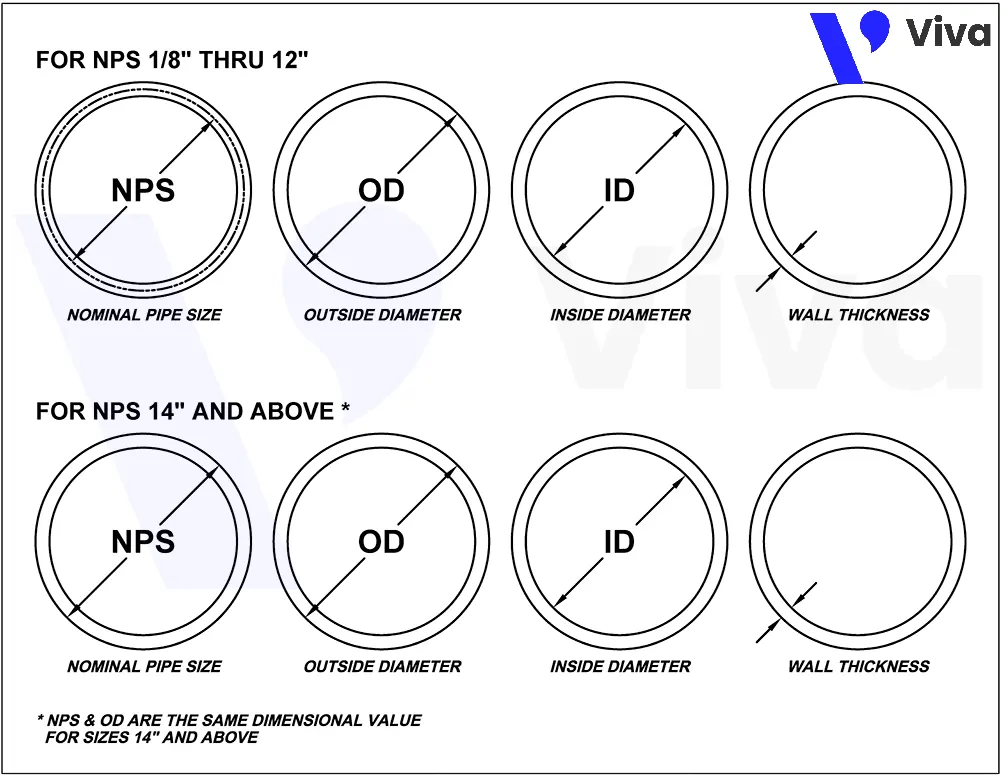

Trong lĩnh vực hệ thống đường ống, việc xác định kích thước là một yếu tố then chốt, ảnh hưởng đến hiệu suất hoạt động, khả năng chịu áp lực và chi phí. Kích thước đường ống thường được quy định theo các hệ đo và tiêu chuẩn nhất định, phổ biến nhất là hệ NPS và DN, cùng với chỉ số Schedule (Sch.) để xác định độ dày thành ống.

Kích thước ống danh định (Nominal Pipe Size – NPS) và Đường kính danh nghĩa (Diameter Nominal – DN):

NPS (Nominal Pipe Size): Là hệ thống kích thước tiêu chuẩn của Bắc Mỹ, biểu thị kích thước ống theo đơn vị inch. Tuy nhiên, giá trị NPS không phải là đường kính ngoài hay đường kính trong thực tế của ống, mà là một chỉ số quy ước.

- Đối với các ống có NPS từ 1/8 inch đến 12 inch, đường kính ngoài thực tế (Outside Diameter – OD) lớn hơn giá trị NPS. Mối quan hệ giữa NPS và OD được quy định trong các bảng tiêu chuẩn (ví dụ: ASME B36.10M cho ống thép). Ví dụ: ống NPS 1 có OD là 1.315 inch (khoảng 33.4 mm), ống NPS 12 có OD là 12.75 inch (khoảng 323.9 mm).

- Đối với các ống có NPS từ 14 inch trở lên, đường kính ngoài thực tế (OD) trùng với giá trị NPS. Ví dụ: ống NPS 14 có OD thực là 14 inch (khoảng 355.6 mm).

DN (Diameter Nominal): Là hệ thống kích thước tiêu chuẩn quốc tế (hệ mét), biểu thị kích thước ống theo đơn vị milimét (mm). DN tương ứng với NPS và cũng là một chỉ số danh nghĩa, không hoàn toàn1bằng đường kính trong hoặc ngoài thực tế của ống. Mối quan hệ giữa DN và NPS đã được tiêu chuẩn hóa để thuận tiện cho việc quy đổi giữa hai hệ đo. Ví dụ: DN 15 tương ứng với NPS 1/2 inch, DN 50 tương ứng với NPS 2 inch, DN 100 tương ứng với NPS 4 inch. Ký hiệu “Phi (Ø)” thường được sử dụng tại Việt Nam để chỉ đường kính ngoài danh nghĩa của ống theo milimét, và nó thường được làm tròn từ giá trị OD thực tế.

Chỉ số Schedule (Sch.)

Schedule (Sch.) là một chỉ số không có đơn vị dùng để xác định độ dày thành ống (Wall Thickness – WT). Đối với cùng một kích thước ống danh định (NPS hoặc DN), các chỉ số Schedule khác nhau sẽ có độ dày thành ống khác nhau. Chỉ số Schedule càng lớn thì độ dày thành ống càng dày.

Độ dày thành ống tăng lên khi chỉ số Schedule tăng, trong khi đường kính ngoài (OD) của một kích thước ống danh định nhất định (đặc biệt với NPS ≥ 14 inch) là không đổi. Do đó, khi Schedule tăng, đường kính trong (Inside Diameter – ID) của ống sẽ giảm đi.

Các chỉ số Schedule phổ biến bao gồm: Sch 5, 10, 20, 30, 40, 60, 80, 100, 120, 140, 160. Ngoài ra còn có các ký hiệu STD (Standard), XS (Extra Strong), XXS (Double Extra Strong) tương ứng với các Schedule nhất định. Ví dụ, Schedule 40 thường tương ứng với STD cho một số kích thước ống nhất định.

Mối quan hệ giữa NPS, DN, OD, ID và Schedule

- OD được quy định theo NPS hoặc DN dựa trên các bảng tiêu chuẩn.

- WT được xác định bởi chỉ số Schedule và kích thước NPS/DN, cũng dựa trên các bảng tiêu chuẩn.

- ID được tính bằng công thức: ID = OD – 2 * WT.

Việc hiểu rõ các khái niệm về NPS, DN và Schedule là rất quan trọng trong việc lựa chọn ống, phụ kiện và van phù hợp cho hệ thống đường ống, đảm bảo hệ thống đáp ứng được các yêu cầu về áp suất, lưu lượng và các điều kiện vận hành khác. Các bảng tra kích thước ống theo NPS, DN và Schedule được cung cấp trong các tiêu chuẩn kỹ thuật (ví dụ: ASME B36.10M, ASME B36.19M) là tài liệu cần thiết cho các kỹ sư thiết kế và người làm công tác lắp đặt.

Quy định và tiêu chuẩn về đường ống Tại Việt Nam

Tại Việt Nam và trên thế giới, việc thiết kế, chế tạo, lắp đặt, vận hành và bảo trì hệ thống đường ống phải tuân thủ một hệ thống các quy định, quy chuẩn kỹ thuật quốc gia và các tiêu chuẩn quốc tế để đảm bảo an toàn, hiệu quả và bảo vệ môi trường.

Quy định và Quy chuẩn kỹ thuật quốc gia tại Việt Nam

Hệ thống văn bản pháp luật của Việt Nam bao gồm các Nghị định, Thông tư và Quy chuẩn kỹ thuật quốc gia (QCVN) liên quan đến đường ống cho các ngành nghề và mục đích sử dụng cụ thể. Một số ví dụ điển hình:

- QCVN 20:2023/BCT: Quy chuẩn kỹ thuật quốc gia về an toàn đường ống dẫn khí đốt cố định bằng kim loại. Quy định các yêu cầu kỹ thuật an toàn trong thiết kế, chế tạo, lắp đặt, sử dụng, sửa chữa, bảo dưỡng, kiểm tra, thử nghiệm và kiểm định đối với đường ống dẫn khí đốt cố định bằng kim loại. Tuy nhiên, quy chuẩn này có phạm vi áp dụng cụ thể và loại trừ một số trường hợp nhất định (ví dụ: đường ống ngoài khơi, đường ống khí đốt thuộc phương tiện vận chuyển, đường ống chôn ngầm trong khu đô thị có áp suất thấp).

- Các Quy chuẩn, Tiêu chuẩn cho các lĩnh vực cụ thể: Tùy thuộc vào loại chất tải (nước sạch, nước thải, hóa chất, hơi nước, dầu khí…) và mục đích sử dụng (công nghiệp, dân dụng, pccc…) sẽ có các Quy chuẩn và Tiêu chuẩn tương ứng do các Bộ, Ngành ban hành (ví dụ: Bộ Xây dựng, Bộ Công Thương, Bộ Giao thông Vận tải, Bộ Tài nguyên và Môi trường…). Các tiêu chuẩn này quy định chi tiết về vật liệu, thiết kế, thử nghiệm, lắp đặt, vận hành và bảo trì.

- Các Tiêu chuẩn Việt Nam (TCVN): Bên cạnh các QCVN mang tính bắt buộc áp dụng, hệ thống TCVN cung cấp các tiêu chuẩn kỹ thuật tự nguyện áp dụng cho nhiều khía cạnh khác nhau của hệ thống đường ống, ví dụ như TCVN về vật liệu ống (ống thép, ống nhựa…), phương pháp thử nghiệm, yêu cầu về mối nối, …

Tiêu chuẩn quốc tế phổ biến áp dụng tại Việt Nam:

Trong bối cảnh hội nhập và đặc thù của nhiều ngành công nghiệp (đặc biệt là dầu khí, hóa chất), Việt Nam cũng tham khảo và áp dụng rộng rãi các bộ tiêu chuẩn quốc tế uy tín. Các bộ tiêu chuẩn này thường cung cấp các hướng dẫn chi tiết và kinh nghiệm thực tiễn đã được kiểm chứng trên toàn cầu. Một số bộ tiêu chuẩn phổ biến bao gồm:

- Bộ tiêu chuẩn ASME B31 (American Society of Mechanical Engineers): Đây là bộ tiêu chuẩn rất phổ biến cho thiết kế áp lực đường ống. Các phần phổ biến bao gồm:

- ASME B31.1: Power Piping (Đường ống năng lượng) – Áp dụng cho các hệ thống đường ống trong nhà máy điện.

- ASME B31.3: Process Piping (Đường ống công nghệ) – Áp dụng cho các hệ thống đường ống trong nhà máy lọc dầu, hóa chất, dược phẩm, giấy và bột giấy, và các ngành công nghiệp chế biến khác.

- ASME B31.4: Pipeline Transportation Systems for Liquids and Slurries (Hệ thống đường ống vận chuyển chất lỏng và bùn) – Áp dụng cho đường ống dẫn dầu, xăng, khí hóa lỏng, bùn…

- ASME B31.8: Gas Transmission and Distribution Piping Systems (Hệ thống đường ống truyền tải và phân phối khí đốt) – Áp dụng cho đường ống dẫn khí tự nhiên.

- Bộ tiêu chuẩn API (American Petroleum Institute): Tập trung vào ngành công nghiệp dầu khí. Các tiêu chuẩn API liên quan đến đường ống bao gồm các quy định về vật liệu ống (ví dụ: API 5L cho ống thép đường ống), thiết kế, lắp đặt, kiểm tra và sửa chữa các hệ thống đường ống trong lĩnh vực dầu khí. API Standard 570 là tiêu chuẩn quan trọng cho việc kiểm tra, sửa chữa và đánh giá đường ống đang vận hành trong ngành công nghiệp hóa chất và hydrocarbon.

- Tiêu chuẩn ISO (International Organization for Standardization): ISO cũng có các tiêu chuẩn liên quan đến hệ thống đường ống, bao gồm các tiêu chuẩn về vật liệu, kích thước, thử nghiệm và các khía cạnh khác. Ví dụ, ISO 20560 là tiêu chuẩn toàn cầu về ghi nhãn hệ thống đường ống và bồn bể để đảm bảo an toàn.

Khi làm việc với hệ thống đường ống, điều quan trọng là phải xác định rõ các quy chuẩn kỹ thuật quốc gia bắt buộc áp dụng và các tiêu chuẩn kỹ thuật tự nguyện được lựa chọn áp dụng cho dự án cụ thể để đảm bảo tuân thủ đầy đủ các yêu cầu liên quan. Các tiêu chuẩn quốc tế thường được áp dụng bổ sung cho các quy chuẩn quốc gia khi quy chuẩn quốc gia chưa quy định chi tiết hoặc trong các dự án có yếu tố nước ngoài.

Ứng dụng của hệ thống đường ống

Hệ thống đường ống là một phần không thể thiếu trong nhiều ngành công nghiệp cũng như trong dân dụng. Một hệ thống sản xuất, nhà máy sản xuất hay đơn giản là vận chuyển nước không thể thực hiện được nếu thiếu hệ thống đường ống. Hệ thống đường ống thực hiện chức năng vận chuyển các loại lưu chất lỏng, nước, khí, dầu, hơi…Mỗi quy trình, ứng dụng sẽ có sự khác biệt trong thiết kế, nhìn chung có thể thấy hệ thống ống có mặt ở khắp mọi nơi, một số ứng dụng tiêu biểu của đường ống đó là:

Ngành công nghiệp dầu khí: Trong ngành công nghiệp dầu khí, đường ống có mặt ở mọi quy trình, chúng được sử dụng để vận chuyển các loại dầu thô, khí đốt, hóa chất, thành phẩm. Sử dụng trong quá trình khai thác, xử lý và lưu trữ, phân phối. Tại ứng dụng công nghiệp dầu khí thường liên quan đến chất ăn mòn, khoảng cách lớn, lắp đặt ngoài khơi nên yêu cầu vật liệu sử dụng phải chống ăn mòn, chống gỉ sét, chịu nhiệt tốt, cách nhiệt tốt và tương thích tốt với điều kiện môi trường khắc nghiệt.

Ngành công nghiệp hóa chất: Trong ngành công nghiệp hóa chất, tại các nhà máy xử lý hóa chất, hệ thống đường ống có vai trò quan trọng tại các quy trình xử lý, vận chuyển các loại hóa chất, dung môi và các khí liên quan. Tại hệ thống hóa chất, yêu cầu quan trọng là khả năng tương thích với hóa chất, chống ăn mòn, kháng hóa chất, chịu áp và chịu nhiệt.

Hệ thống xử lý nước, cấp thoát nước: Hệ thống đường ống vận chuyển, thu gom nước thải đến quy trình xử lý và đường ống dẫn nước đã xử lý thoát.

Công nghiệp dược phẩm, thực phẩm: Vận chuyển các nguyên liệu, vật liệu đến quy trình sản xuất và thành phẩm. Trong công nghiệp dược phẩm, thực phẩm, hệ thống đường ống phải đảm bảo đáp ứng các tiêu chuẩn liên quan đến an toàn, vệ sinh. Tại các hệ thống này, vật liệu inox vi sinh được sử dụng phổ biến nhất.

Hệ thống HVAC: Hệ thống HVAC hay hệ thống sưởi ấm, thông gió và điều hòa không khí thường được thiết kế tại các tòa nhà thương mại, chung cư…Hệ thống ống được sử dụng để phân phối nước, hơi nước, chất làm lạnh, làm mát…

Công nghiệp hàng hải: Trong các tàu thuyền, giàn khoan, hệ thống được sử dụng với nhiều mục đích khác nhau, sử dụng trong cung cấp nhiên liệu, hệ thống dằn, bilge hay xử lý hàng hóa.

Hệ thống phòng cháy chữa cháy: Tại các tòa nhà thương mại, chung cư, nhà máy, hệ thống đường ống được sử dụng để vận chuyển nước và các chất chữa cháy phục vụ mục đích chữa cháy. Tại các hệ thống này, yêu cầu độ bền, khả năng tương thích cũng như khả năng chống cháy là vô cùng quan trọng.

Hướng dẫn lắp đặt hệ thống đường ống

Quy trình lắp đặt hệ thống đường ống là một quá trình kỹ thuật phức tạp, đòi hỏi sự chuẩn bị kỹ lưỡng, thực hiện chính xác và tuân thủ nghiêm ngặt các tiêu chuẩn an toàn cũng như kỹ thuật liên quan. Dưới đây là hướng dẫn tổng quát về các bước chính trong quá trình lắp đặt hệ thống đường ống.

Chuẩn bị

Xem xét bản vẽ và tài liệu kỹ thuật: Kỹ sư và công nhân lắp đặt cần nghiên cứu kỹ bản vẽ thiết kế (bao gồm sơ đồ P&ID – Piping and Instrumentation Diagram, bản vẽ bố trí đường ống – Piping Arrangement Drawings, bản vẽ chi tiết Isometric Drawings), thông số kỹ thuật của vật liệu, quy trình hàn/ghép nối, và các tiêu chuẩn áp dụng.

Khảo sát hiện trường: Kiểm tra điều kiện mặt bằng, vị trí lắp đặt thiết bị, kết cấu hỗ trợ, các đường ống và công trình khác có liên quan để xác định các yếu tố ảnh hưởng và lập kế hoạch thi công chi tiết.

Chuẩn bị vật liệu và thiết bị:

- Vật liệu đường ống: Kiểm tra số lượng, chủng loại, kích thước, vật liệu ống, phụ kiện, van theo danh mục vật tư. Đảm bảo vật liệu được bảo quản đúng cách, không bị hư hỏng, ăn mòn hoặc biến dạng.

- Thiết bị lắp đặt: Chuẩn bị đầy đủ các công cụ, máy móc cần thiết cho việc cắt, sửa, vát mép ống, hàn hoặc ghép nối (máy hàn, máy cắt ống, máy tiện ren, dụng cụ siết lực), thiết bị nâng hạ, giá đỡ tạm thời, thiết bị đo đạc (thước, nivô, máy toàn đạc), …

- Thiết bị an toàn lao động: Đảm bảo đầy đủ trang bị bảo hộ cá nhân (PPE) cho công nhân (mũ bảo hiểm, giày bảo hộ, găng tay, kính mắt, dây an toàn khi làm việc trên cao), thiết bị phòng cháy chữa cháy, biển báo khu vực nguy hiểm.

Lập kế hoạch và lịch trình thi công: Xác định trình tự các công việc, phân công nhân lực, dự kiến thời gian hoàn thành và các mốc kiểm tra quan trọng.

Gia công và chuẩn bị ống

- Định vị và lấy dấu: Xác định chính xác vị trí lắp đặt các tuyến ống, van, phụ kiện và các điểm hỗ trợ trên mặt bằng theo bản vẽ.

- Cắt ống: Cắt các đoạn ống theo đúng kích thước từ bản vẽ chi tiết. Phương pháp cắt phải phù hợp với vật liệu ống để đảm bảo mặt cắt vuông góc và không bị biến dạng.

- Sửa và làm sạch đầu ống: Làm sạch ba via, gỉ sét, bụi bẩn ở hai đầu ống sau khi cắt. Đối với ống kim loại cần hàn, tiến hành vát mép đúng quy cách để chuẩn bị cho quá trình hàn.

- Làm sạch bên trong ống: Đảm bảo bên trong ống sạch sẽ, không còn dị vật trước khi lắp đặt.

Lắp đặt và ghép nối

Lắp đặt các điểm cố định và giá đỡ: Lắp đặt hệ thống giá đỡ cố định và giá đỡ trượt theo đúng vị trí và quy cách trên bản vẽ. Giá đỡ đóng vai trò quan trọng trong việc chịu tải trọng của đường ống và giảm ứng suất.

Lắp ráp các đoạn ống và phụ kiện: Đưa các đoạn ống, phụ kiện, van vào vị trí và tiến hành ghép nối. Phương pháp ghép nối phụ thuộc vào vật liệu ống:

- Đối với Ống kim loại: Phổ biến nhất là hàn (hàn hồ quang tay – SMAW, hàn TIG – GTAW, hàn MIG/MAG – GMAW), nối ren, nối bích. Việc hàn phải tuân thủ quy trình hàn (WPS) và thợ hàn phải có chứng chỉ phù hợp. Mối nối bích cần đảm bảo gioăng đệm kín và siết bu lông đúng lực.

- Đối với Ống nhựa: Ghép nối bằng keo dán (PVC, uPVC), hàn nhiệt (PPR, HDPE), nối gioăng (uPVC đường kính lớn), nối ren.

Lắp đặt van và thiết bị đo lường, kiểm soát: Lắp đặt các loại van, thiết bị đo áp suất, nhiệt độ, lưu lượng, mức, … vào đúng vị trí theo bản vẽ P&ID và bản vẽ bố trí. Cần chú ý hướng dòng chảy và vị trí lắp đặt để đảm bảo hoạt động chính xác.

Kiểm tra và thử nghiệm

Sau khi hoàn thành việc lắp đặt, hệ thống đường ống cần được kiểm tra và thử nghiệm kỹ lưỡng trước khi đưa vào vận hành:

- Kiểm tra bằng mắt thường: Kiểm tra tổng thể tuyến ống, các mối hàn, mối nối, vị trí van, phụ kiện, hệ thống giá đỡ, đảm bảo đúng với bản vẽ thiết kế.

- Kiểm tra mối hàn (đối với ống kim loại): Sử dụng các phương pháp kiểm tra không phá hủy (NDT) như kiểm tra bằng tia X (Radiography Test – RT), kiểm tra bằng hạt từ (Magnetic Particle Testing – MT), kiểm tra bằng chất lỏng thẩm thấu (Liquid Penetrant Testing – PT), kiểm tra bằng siêu âm (Ultrasonic Testing – UT) tùy theo yêu cầu của tiêu chuẩn và mức độ quan trọng của đường ống.

- Thử áp lực (Hydrostatic Test hoặc Pneumatic Test): Đây là bước kiểm tra quan trọng nhất để đánh giá độ bền và độ kín của hệ thống. Sử dụng nước (thử thủy lực) hoặc khí nén (thử khí nén) bơm vào hệ thống đến một áp suất cao hơn áp suất làm việc (thường là 1.5 lần áp suất thiết kế) và duy trì trong một khoảng thời gian nhất định để phát hiện rò rỉ hoặc các điểm yếu. Thử khí nén thường nguy hiểm hơn và chỉ được thực hiện khi thử thủy lực không khả thi.

- Thử xì (Leak Test): Thực hiện sau khi thử áp lực để kiểm tra các rò rỉ nhỏ. Có thể dùng dung dịch tạo bọt xà phòng hoặc thiết bị dò khí chuyên dụng.

- Làm sạch đường ống: Xả rửa bên trong đường ống bằng nước hoặc khí để loại bỏ bụi bẩn, cặn hàn, dị vật trước khi đưa chất tải vào.

Hoàn thiện và bàn giao

- Bọc cách nhiệt hoặc sơn phủ: Thực hiện các công việc cách nhiệt hoặc sơn phủ bề mặt ống theo yêu cầu thiết kế để bảo vệ ống khỏi tác động của môi trường, duy trì nhiệt độ chất tải hoặc nhận diện theo màu sắc quy định.

- Lắp đặt các thiết bị phụ trợ khác: Lắp đặt các tấm che, lan can, thang, sàn thao tác (nếu có).

- Hoàn thiện hồ sơ: Cập nhật bản vẽ hoàn công (As-built Drawings), lập báo cáo thử nghiệm, các chứng chỉ vật liệu và quy trình.

- Đào tạo vận hành (nếu cần): Hướng dẫn đội ngũ vận hành về hệ thống đường ống vừa lắp đặt.

- Bàn giao công trình: Nghiệm thu và bàn giao hệ thống cho chủ đầu tư hoặc bộ phận vận hành.

Lưu ý quan trọng:

- An toàn là ưu tiên hàng đầu: Luôn tuân thủ các quy định và biện pháp an toàn lao động trong suốt quá trình thi công.

- Tuân thủ bản vẽ và tiêu chuẩn: Mọi công việc lắp đặt phải dựa trên bản vẽ thiết kế đã được duyệt và tuân thủ các tiêu chuẩn kỹ thuật liên quan.

- Kiểm soát chất lượng: Thực hiện kiểm tra chất lượng ở từng công đoạn để phát hiện sớm các sai sót và khắc phục kịp thời.

- Phối hợp giữa các bộ môn: Lắp đặt đường ống thường liên quan đến nhiều bộ môn khác (kết cấu, điện, thiết bị), cần có sự phối hợp chặt chẽ để đảm bảo đồng bộ.

Quy trình chi tiết có thể thay đổi tùy thuộc vào quy mô, tính chất của hệ thống đường ống và các yêu cầu cụ thể của dự án. Tuy nhiên, các bước cơ bản được trình bày ở trên là nền tảng cho mọi công việc lắp đặt hệ thống đường ống hiệu quả và an toàn.

Kết luận: Hệ thống đường ống đóng vai trò vô cùng quan trọng trong nhiều ngành công nghiệp khác nhau. Một hệ thống đường ống bao gồm nhiều thành phần như ống, van, phụ kiện, giá đỡ, móc treo và lớp cách nhiệt. Trong quá trình thiết kế và xây dựng để đảm bảo độ chính xác, hiệu quả cũng như tối ưu kinh tế, hãy cân nhắc và xem xét kĩ các thông số đặc điểm lưu chất, kích thước, nhiệt độ, áp suất, tiêu chuẩn…Điều quan trọng là tại mỗi ứng dụng, mỗi hệ thống sẽ có đặc điểm và quy định khác nhau vì vậy, hãy hiểu rõ quy trình và nắm vững kĩ thuật trước khi tiến hành bất kì một công việc nào.

Xem thêm: Tổng quan về ống thép không gỉ